Das Bild des einsamen Schreiners in seiner Werkstattat ist idyllisch – aber es ist überholt. Schreiner sind heute auch Kundenberater, Planer und Betriebswirtschaftler

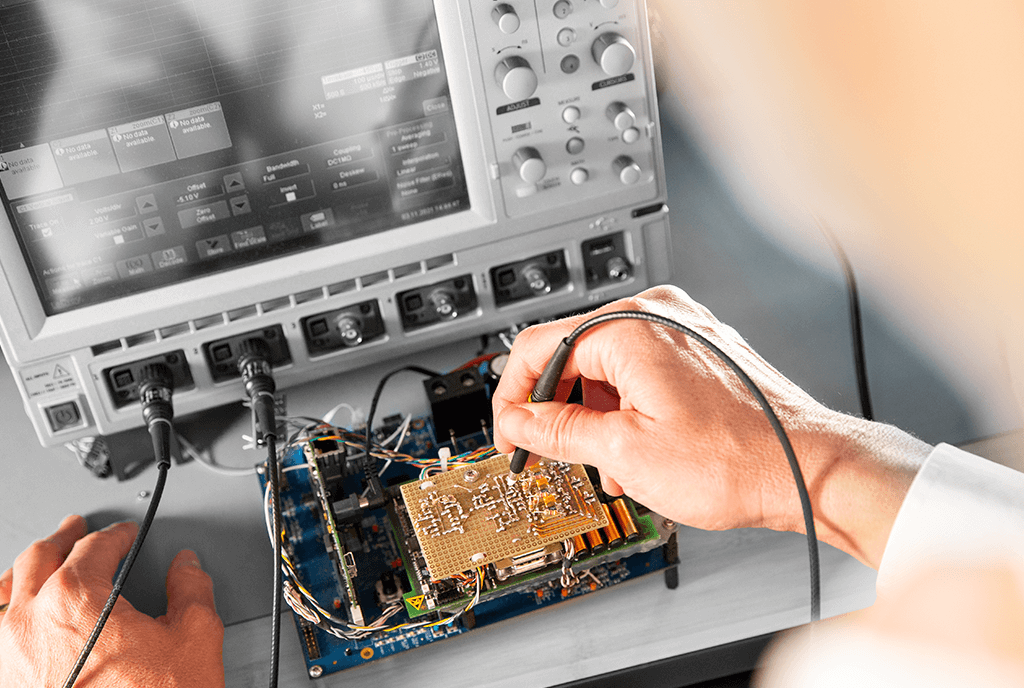

Eine hochpräzise Positionsregelung sorgt beim Marktführer für Metallpulverpressen für 25% weniger Kosten in der Produktion.

Je ruhiger eine Kamera gehalten wird, desto besser wird das Bild: Dieses Prinzip haben wir in der Regelung für eine Luftbildkamera umgesetzt.

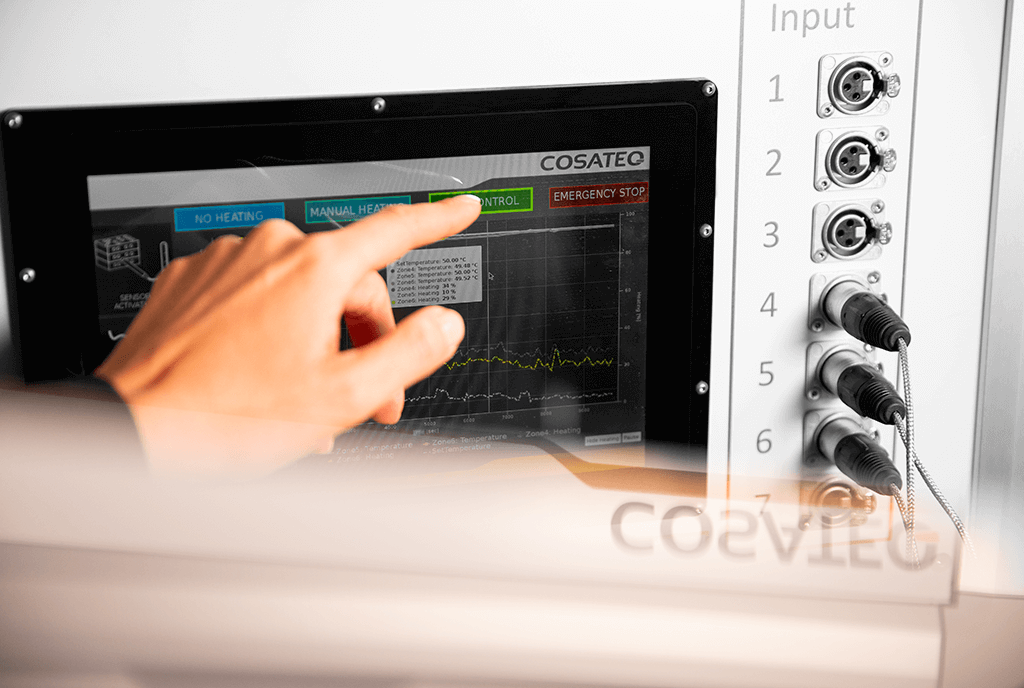

Der SATCO ist ein von uns entwickelter, selbsteinstellender und adaptiver Temperaturregler für unbekannte Strecken. Er benötigt keine Reglerparametrierung.

In Zusammenarbeit mit dem Motorenbauer entstand ein System zur Verbesserung der Simulationsprozesse während der Entwicklungsphase. Es ist leistungsstark, flexibel und auch wirtschaftlich konkurrenzfähig.

Bei der Entwicklung eines Prüfstands für Flugzeugkomponenten konnten wir unter anderem unser Know-how in MatLab/Simulink unter Beweis stellen. Das Resultat: weniger Kosten, höhere Zuverlässigkeit, kürzere Time2Market.

Machine Learning in der Holzindustrie: Im Auftrag des weltweit führenden Herstellers für Möbelbeschläge entstand ein Prüfstand für Kunststoffzahnräder, der Trends und Muster misst und so Predictive Maintenance ermöglicht.

Erfolgreiche Erneuerung: Das Retrofit einer hydraulischen Probierpresse sorgt für höhere Präzision bei niedrigerem Energieverbrauch und geringerer Geräuschemission.

Mit Hilfe einer Software haben wir die Handhabung eines Getriebeprüfstandes bei HOERBIGER Antriebstechnik stark vereinfacht.

Für einen der Big Player bei gewerblichen Spülmaschinen haben wir einen Updater für HMI-Systeme entwickelt. Basis ist ein Embedded Linux-System mit Windows-Oberfläche.

FAQ

Regelungstechnik

FAQ

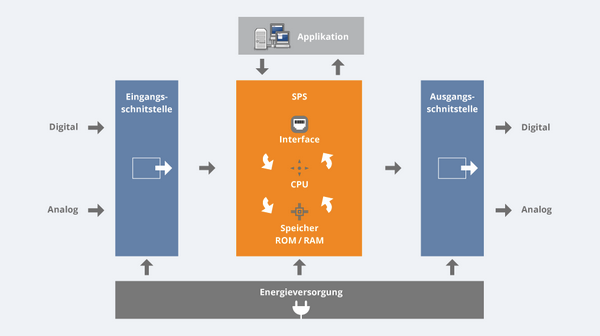

Steuerungstechnik

FAQ